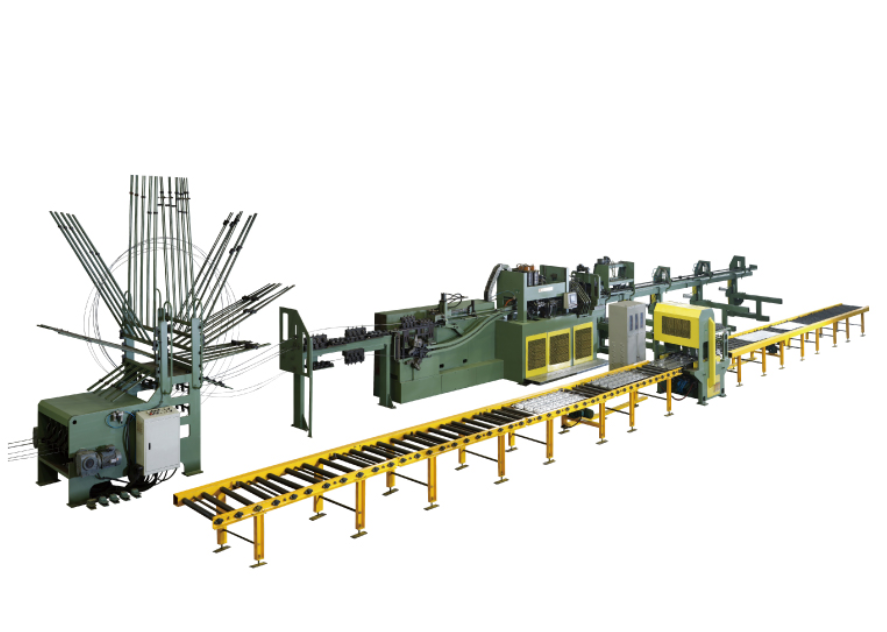

Lattice Girders, 건설 키 (터널 지원, 교량 강화)는 생산 라인의 핵심 장비로 저항 용접 기계에 의존합니다. 이 기계들은 "저항 열 + 압력 결합"원리를 사용하여 강철 막대/와이어를 격자 구조로 결합하여 거더의 하중을 함유하는 용량과 구조적 안정성을 보장합니다.

생산 라인의 핵심 애플리케이션

메인 바 및 대각선 바 용접 : 격자 거더에는 평행 메인 바 (6-16mm 직경)와 대각선 막대가 있습니다. 스팟 저항 용접기는 25-45ka 전류 및 500-1200n 압력을 전달하는 교차로 표적 교차로를 대상으로합니다. 30-80ms에서 강한 조인트 (전단 강도 ≥450mpa)를 형성하여 터널/브리지 하중을 견딜 수 있습니다.

연속 생산 통합 : 자동화 라인 쌍 저항 용접기 공급/운송 시스템. 용접기는 초당 2-5 개의 조인트에서 작동하여 시간당 100-200m의 격자 거더 생산을 가능하게합니다. 이는 매일 1000+m가 필요한 대규모 건설 요구를 충족합니다.

맞춤형 거더 적응 : 다양한 길이 (2-12m) 또는 막대 간격 (100-300mm)의 거더의 경우 용접기는 PLC 시스템을 통해 매개 변수를 조정합니다. 단일 포인트/멀티 포인트 용접 모드간에 전환하여 비표준 디자인의 일관성을 보장합니다.

생산 라인의 주요 장점

고효율 : 수동 용접보다 훨씬 빠르며 생산 시간 절감 시간 60%. 이 기계를 사용한 자동 라인은 수동 오류로 인한 지연을 피합니다.

균일 품질 : 현재, 시간, 압력의 정확한 제어는 결함 속도를 0.3%미만으로 줄입니다. 용접 된 관절은 부식과 피로에 저항하여 건축 표준을 충족시킵니다 (예 : ISO 17660).

비용 절감 : 소모품 (용접 와이어/가스)이 필요하지 않습니다. 유지 보수가 낮은 (부품 10-18 개월) 제조업체의 장기 비용을 낮 춥니 다.

안전 : 동봉 된 용접 실은 직장 안전 규칙을 준수하는 스파크/연기를 방지하여 장기 실행되는 생산 라인에 필수적입니다.

미래의 트렌드

스마트 모니터링 : 센서는 품질 추적을 위해 데이터를 기록한 상태에서 약한 조인트를 피하기 위해 막대 직경/재료, 자동 조정 매개 변수를 감지합니다.

에너지 효율 : 인버터 기술은 녹색 건설 목표와 일치하는 전통적인 기계 대 30%로 에너지 사용을 줄입니다.

유연한 확장 : 모듈 식 용접기는 3D 스캐닝과 통합되어 복잡한 격자 거더 설계를위한 빠른 재구성을 가능하게하여 다양한 건설 프로젝트를 지원합니다.

저항 용접 기계는 격자 거더 생산 라인, 운전 효율성, 품질 및 적응성에 필수적이어야합니다.